기가바이트의 상징, 메인보드 제조 공정

기가바이트 방문에서 가장 기다렸던 것은 제조 공장 견학이었다. 항상 별 생각 없이 PC를 쓰고 있지만, 모든 하드웨어를 품어야 하는 메인보드의 역할은 CPU 못지않게 중요하다. 타 공장에서 규격에 맞게 재단한 기판을 공장에 가져 오면, 소비자들이 구매하는 완제품 상태까지 포장하는 모든 과정을 난핑 공장에서 수행한다.

USB 포트는 물론 CPU 베이도 장착되지 않은 순수 PCB 상태의 메인보드. 이날 견학한 제조 라인에서는 H81M-DS2V 제품을 생산 중이었다.

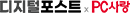

작업자가 PCB를 자동화 라인에 올려 두면 메인보드의 전류 패턴을 입히는 작업으로 생산 공정이 시작된다.

패턴을 입힌 PCB는 곧장 다음 기기로 이동한다. ‘Placement Platform’이라는 칩 장착 기계를 거치며 메인보드에 필요한 각종 칩들을 장착한다. 고온 처리를 거치면 메인보드의 칩셋 장착 과정이 끝난다.

자동화 라인에서 칩셋 장착을 마친 PCB는 이제 엔지니어들의 손으로 넘어 온다. 커패시터와 각종 저항들, 외부 포트 장착 슬롯에 전원 포트까지 엔지니어들의 수작업으로 PCB 위에 얹어진다. 생산 라인마다 약 20여 명의 직원들이 자신이 맡은 부품을 일사불란하게 조립해 나가는 모습이 인상적이었다.

어린 시절 납땜을 해 본 독자라면 알 것이다. 그 작업이 생각보다 위험하며 얼마나 귀찮은지. 어떻게 할까 궁금했는데, 납을 녹여 라인의 하단에 채우고, 그 위에 틀에 얹힌 보드를 지나가게 해 한 번의 과정으로 납을 입혀 굳히는 공정이 있었다. 납이 굳은 상태에서 라인을 빠져나오면 직원이 후면의 날카로운 부분을 갈아내 테스트 파트로 넘겼다. 역시 기술 발전의 근간은 ‘귀차니즘’이다.

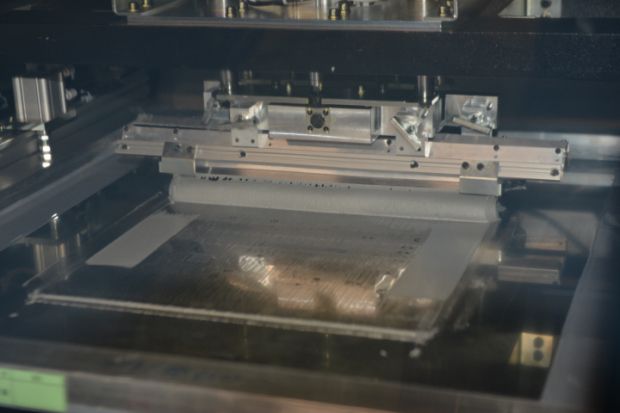

납땜 과정을 거친 보드는 이동 과정에서 열을 식힌 뒤 테스트를 거친다. QC 공정에선 제품의 종류에 따라 모든 하드웨어를 한 번에 장착, 연결할 수 있도록 가이드라인이 배치돼 있다. 오늘 생산 중인 H81M-DS2V 제품도 이에 맞게 CPU?쿨러?RAM?VGA 등의 하드웨어를 장착해 OS 정상 동작을 확인하는 과정을 거쳤다.

1차 테스트를 통과한 메인보드는 2차 테스트 파트로 넘어가 전원부?USB?쿨링팬 등의 연결부, 그리고 후면의 디스플레이 및 PS2, 오디오 포트까지 모든 부분의 동작 상태를 확인한다.

대부분의 생산 공정이 자동화인 만큼 제품 패키지를 접는 과정도 기계가 맡았다. 접을 수 있도록 재단된 패키지가 기계의 힘을 빌려 제품을 담을 수 있는 형태로 접히고, 직원은 비닐 포장된 제품을 넣고 덮기만 하면 된다. 다수의 제품을 담는 2차 박스를 플라스틱 끈을 감는 과정까지도 기계가 알아서 수행한다. 2차 포장을 트레이에 올려 두면 아시아를 비롯, 세계 각국으로 나갈 준비를 마치게 된다.

smart PC사랑 | 정환용 기자 [email protected]

저작권자 © 디지털포스트(PC사랑) 무단전재 및 재배포 금지